东芝电子元件及存储装置株式会社(Toshiba Electronic Devices & Storage Corporation,简称“东芝”)开发了一种基于模型的开发(MBD)仿真技术,可将汽车半导体的验证时间缩短约90%。[1]该技术使汽车设备开发人员能够快速评估使用东芝汽车半导体的设计,从而有助于缩短开发时间。

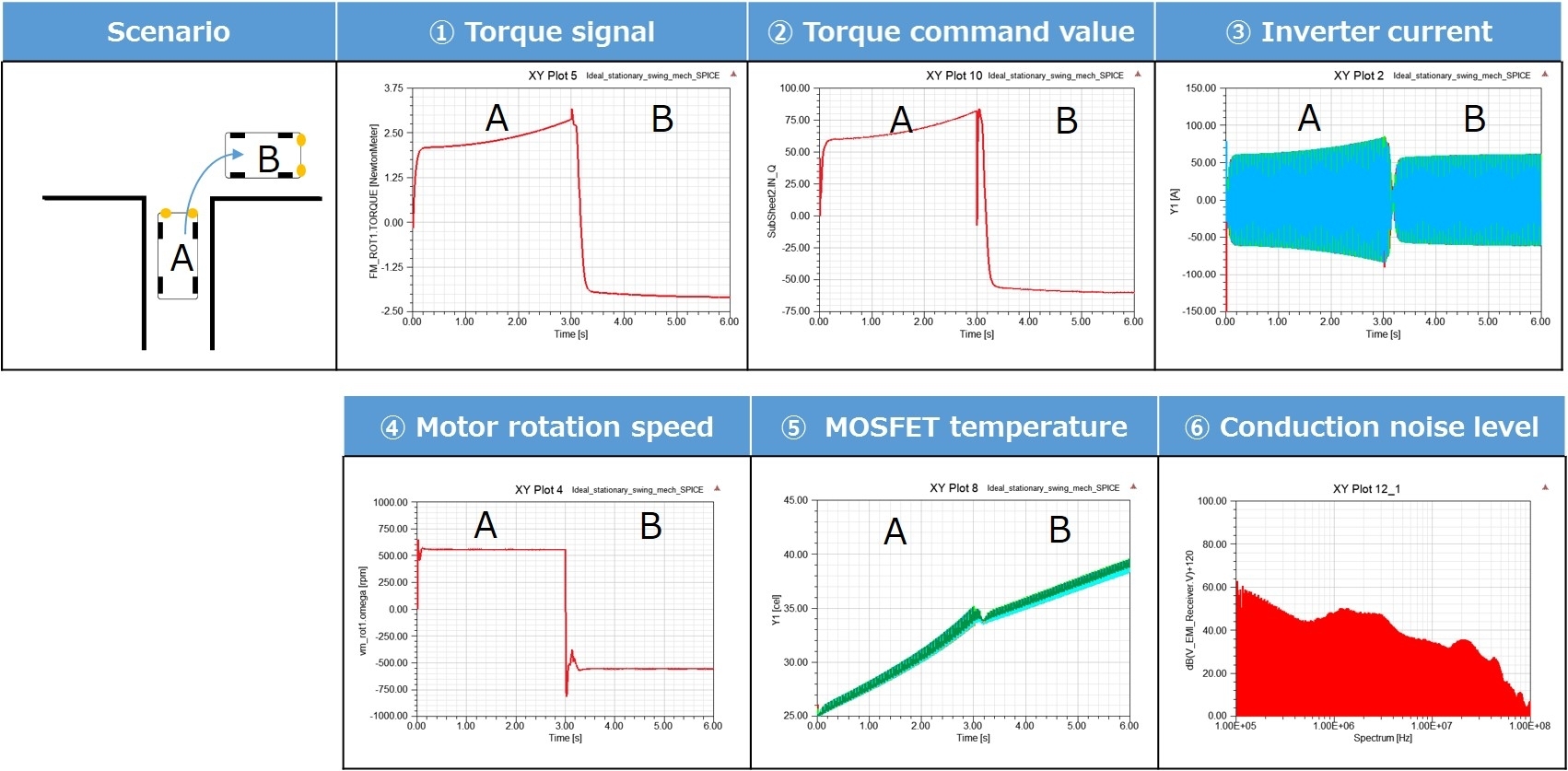

使用新技术获得的仿真结果(图示:美国商业资讯)

随着电动汽车的普及和高级驾驶辅助系统成为标准,汽车设备变得越来越先进和复杂。基于模型的开发是一种使用软件来实时模拟模型和评估性能的开发方法,可帮助产品开发人员完善复杂的设计流程。在汽车行业,MBD能够在制造原型之前同步推进设计和验证,为开发进步做出贡献。

MBD将功能分成若干块,并通过连接每个块来验证车辆的整体行为。热量和电磁干扰(EMI)是评估汽车设备性能的基本参数,验证这两个参数需要包含单个模块中半导体行为的详细仿真模型。然而,随着模型变得更加详细和精确,验证时间也越来越长。

东芝仔细研究了其当前汽车设备的评估和验证技术。电动助力转向等子系统包括以微秒为单位工作的基于半导体的电子电路,以及以毫秒为单位工作的机械部件、齿轮和轴。东芝目前的技术以微秒为基础同时模拟电子电路和机械部件,但这会导致机械组件中出现大量不必要且耗时的计算。这项技术也很复杂,因为它采用了SPICE模型(以集成电路重点的仿真程序),该模型定义了100多个用于半导体行为仿真的参数。

东芝的新建模技术“Accu-ROMTM”能够分别计算电子电路和机械部件。它首先验证机械组件,然后简化机械组件的模型,最后验证包括电路在内的整个系统。这种方法消除了不必要的计算。在评估电路时,该模型会根据SPICE模型自动生成超高速集成电路硬件描述语言-模拟混合信号(VHDL-AMS)模型。VHDL-AMS模型能够将验证范围限制在热量和EMI噪音等基本参数上,从而缩短验证时间。例如,使用东芝当前技术验证动力转向系统需要32小时51分钟,而新技术只需3小时27分钟[1]。

东芝将利用这项新技术促进高散热和低噪音汽车半导体的发展,并为客户提供更易于使用东芝产品的开发环境。除了汽车应用外,东芝还将半导体中的这项新技术用于其他应用,如工业设备和家用电器。

注

[1] 汽车电动助力转向系统右转弯时三相逆变器电路仿真验证时间,持续时间为6秒。

* Accu-ROM™是东芝电子元件及存储装置株式会社的商标。

* 本新闻稿提及的所有其他公司名称、产品名称和服务名称可能是其各自公司的商标。

关于东芝电子元件及存储装置株式会社

东芝电子元件及存储装置株式会社是先进半导体和存储解决方案的领先供应商,凭借半个多世纪的经验和创新,为客户和商业伙伴提供卓越的离散半导体、系统LSI和HDD产品。

公司在全球各地的2.2万名员工同心同德,竭力实现公司产品价值的最大化,同时重视与客户的密切合作,促进价值和新市场的共同创造。东芝电子元件及存储装置株式会社期待在目前超过7,100亿日元(65亿美元)的年度销售额基础上再接再厉,为全人类创造更加美好的未来。

如需了解更多信息,请访问: https://toshiba.semicon-storage.com/ap-en/top.html

原文版本可在businesswire.com上查阅:https://www.businesswire.com/news/home/20210920005989/en/