尽管3D打印技术在不断改进,但它仍然受到相对较长的打印时间和低分辨率的限制。一项新技术可能会有所帮助,它同时利用多个小的打印喷嘴,而不是单一的大喷嘴。

在传统的熔融沉积成型( FDM)3D打印机中,熔融塑料或树脂通过一个喷嘴被挤出,在连续的沉积层中建立起一个三维物体,这些沉积层在冷却时相互结合。在整个打印过程中,喷嘴通过一个被称为龙门的结构在打印床上移动。

毋庸置疑,以这种方式打印大型物体可能需要相当长的时间。这个过程可以通过使用更大的喷嘴来加速--从而允许一次沉积更多的材料--但这样做会导致更大的单个材料层,使成品物体具有更粗糙、分辨率更低的外观。这就是多喷嘴熔融丝制造(MF3)的用处。

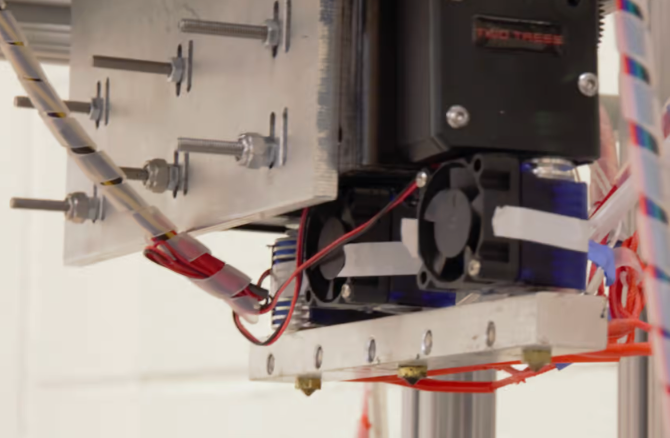

该技术由新泽西州立罗格斯大学的一个团队开发,包含了几个小喷嘴,它们都安装在一个龙门上。随着龙门的移动,每个喷嘴根据其相对于被打印物体的位置,独立地挤出或扣留材料。

这意味着物体的不同部分在同一时间被打印出来,材料层相对较薄。因此,物体的打印速度更快,而且分辨率也更高。

“我们技术的核心是一个控制软件,我们已经开发了这个软件,可以独立控制每个喷嘴的材料沉积,即使所有的喷嘴遵循相同的运动轨迹,”首席科学家Jeremy Cleeman表示。“我们还开发了一个热模拟,以帮助我们更好地了解发生在不同截面界面的粘合。通过调整各种参数,我们可以确保沉积的长丝将正确地粘合到相邻的先前冷却的长丝上。”

除了用于打印单个大型物体外,MF3还可以同时打印多个小型物体。作为额外的奖励,如果其中一个喷嘴发生故障,软件会改变打印过程,以便其他一个或多个喷嘴可以接替。

Cleeman说:“我们还有更多的测试要做,以了解我们可以制造的部件的强度和几何潜力,但只要这些元素存在,我们相信这可能是一个改变行业的游戏。”

关于这项研究的论文最近发表在《增材制造》杂志上。

来源:cnBeta.COM